- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

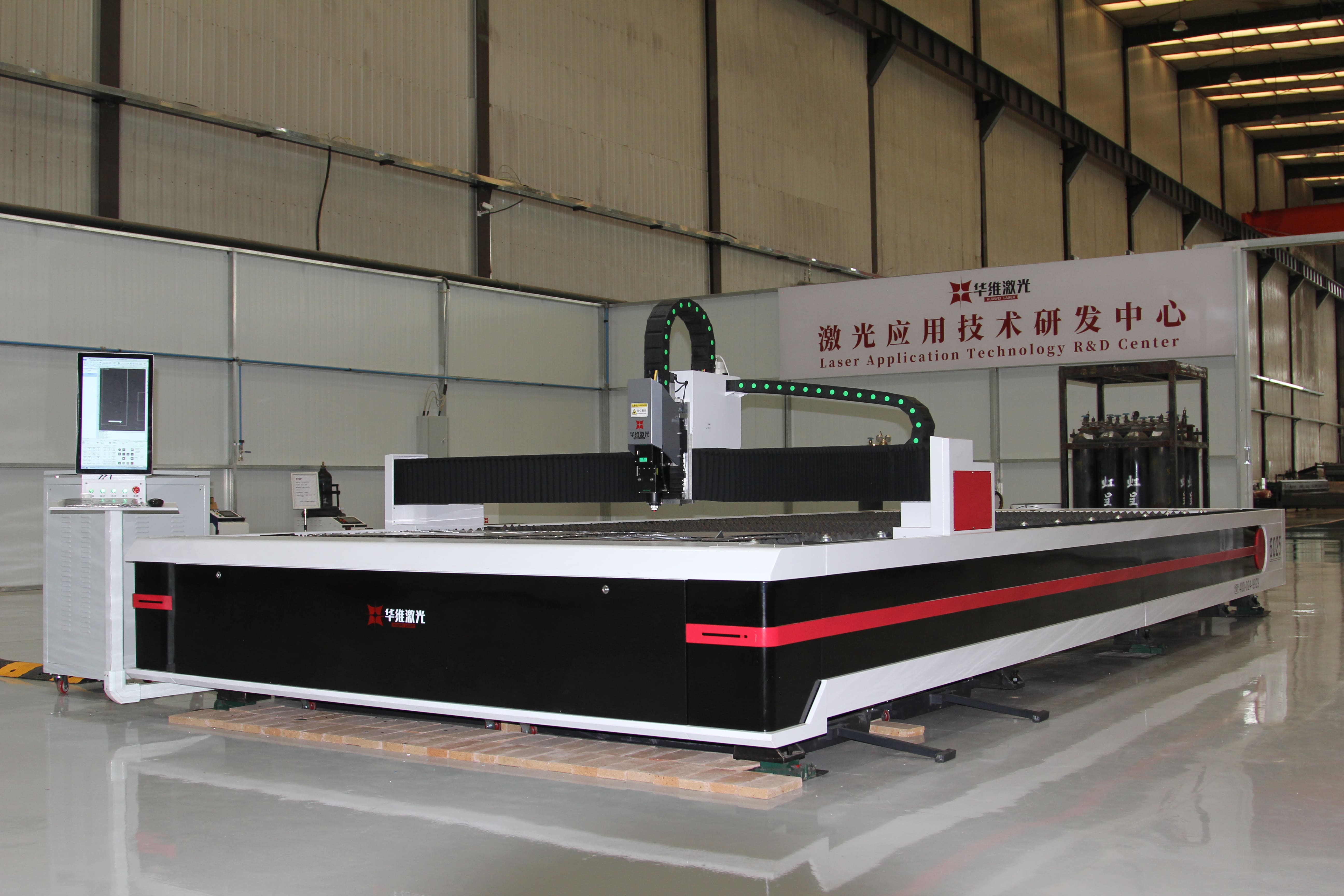

Могут ли лазерные режущие машины обрабатывать оцинкованные листы, медь и алюминиевые материалы?

2025-02-08

Из -за их высокой отражательной способности и теплопроводности традиционная лазерная резка высокоотражающих материалов, таких как оцинкованные листы, медь и алюминий, представляют определенные проблемы, такие как лазерное отражение, повреждающее оборудование и нестабильная резка. Однако с непрерывным развитием лазерной технологии современные лазерные режущие машины могут эффективно и стабильно обрабатывать эти материалы.

Решения для современной технологии лазерной резки

1. Регулировка параметра оборудования

• Выбор питания:Для оцинкованных листов, средняя и низкая мощность обычно используется для предотвращения жестокого испарения цинка при высоких температурах и производства большого количества брызги, что влияет на качество резки и срок службы оборудования. При резании меди и алюминия, потому что они имеют низкие скорости поглощения для лазеров, для обеспечения достаточной энергии и испарения материалов требуется достаточная энергия для расплава и испарения материалов, чтобы резка могла проходить плавно.

• Частота пульса:При разрезании оцинкованных листов можно использовать более высокую частоту импульса, чтобы позволить лазерной энергии более равномерно действовать на материал и уменьшить воздействие на тепло. Для высокоотражающих материалов, таких как медь и алюминий, более низкие частоты импульсов обычно используются для увеличения энергии одного импульса и улучшения способности проникнуть в материал.

• Скорость резки:Скорость резания оцинкованного листа должна быть умеренной. Если это слишком быстро, это не может быть прорезано. Если он слишком медленный, слой цинка будет переоценен и испарился. Скорость резки меди и алюминия должна быть быстрее, чем у обычной стали, чтобы уменьшить накопление тепла на поверхности материала и предотвратить чрезмерное плавление и деформацию.

2. Использование вспомогательного газа

• Тип газа:Сжатый воздух или азот часто используются для разрезая оцинкованного листа. Сжатый воздух может эффективно сдуть шлак, а азот может предотвратить окисление поверхности разреза. При резке меди и алюминия обычно используется азот с высокой чистотой или аргоном, что может лучше ингибировать реакцию окисления высокорефлексивных материалов во время процесса резки и улучшить качество поверхности разреза.

• Давление газа:При резке оцинкованного листа давление газа обычно составляет 0,5-1,0 МПа. Для медных и алюминиевых материалов, из-за их хорошей текучести после плавления, требуется более высокое давление газа, обычно 1,0-2,0 МПа, чтобы гарантировать, что расплавленный материал может быть быстро поражен от зоны резки.

3. Техническое обслуживание системы оптических путей

• Очистка линз:Регулярно чистите объектив специальными инструментами и реагентами для очистки, чтобы предотвратить брызги и пыль, генерируемую во время резки высокопрофессиональных материалов от прилипания к линзе и влияния на лазерные эффекты и фокусировку.

• Калибровка оптического пути:Регулярно проверяйте и откалибруйте систему оптических путей, чтобы гарантировать, что лазерный луч может точно сосредоточиться на поверхности материала, улучшить использование энергии и уменьшить проблемы качества резки, вызванные отклонениями оптического пути.

4. Предварительная обработка материала

• Очистка поверхности:Перед резьбой необходимо тщательно удалить примеси, такие как нефть, пыль и масштабировать на поверхности оцинкованного листа, меди и алюминия, чтобы улучшить скорость поглощения лазера и обеспечения качества резки.

• Поглотительное покрытие:Покрытие слоя покрытия с высокой скоростью поглощения лазера на поверхности материала может повысить эффективность поглощения лазерной энергии и улучшить эффект резки.

Оптимизируя параметры оборудования, выбирая подходящие вспомогательные газы, поддержание системы оптических путей и предварительно обработанные материалы, современные лазерные режущие машины могут эффективно и стабильно обрабатывать высокоотражающие материалы, такие как оцинкованные листы, медь и алюминий. Предприятия могут выбирать антирефлексивное и мощное лазерное оборудование в соответствии с их потребностями и оптимизировать параметры процесса для повышения качества и эффективности производства.